Piloten in Flugsimulatoren brauchen das "Feeling der Beschleunigung". Dies erzeugt einen sehr realitätsnahen Zustand und der Pilot spürt jede Fluglagenkorrektur sofort. In simulierten Notsituationen wird der Pilot zusätzlich unter Stress gesetzt. Für die Entstehung der Kräfte sorgt eine Vielzahl von Hydraulikzylindern, die sehr dynamisch die Zelle des Flugsimulators bewegen. Induktive Wegaufnehmer (LVDT) werden dazu direkt in die Hydraulikzylinder eingebaut und geben ein Feedbacksignal an die Steuerung zur Positionierung. [mehr]

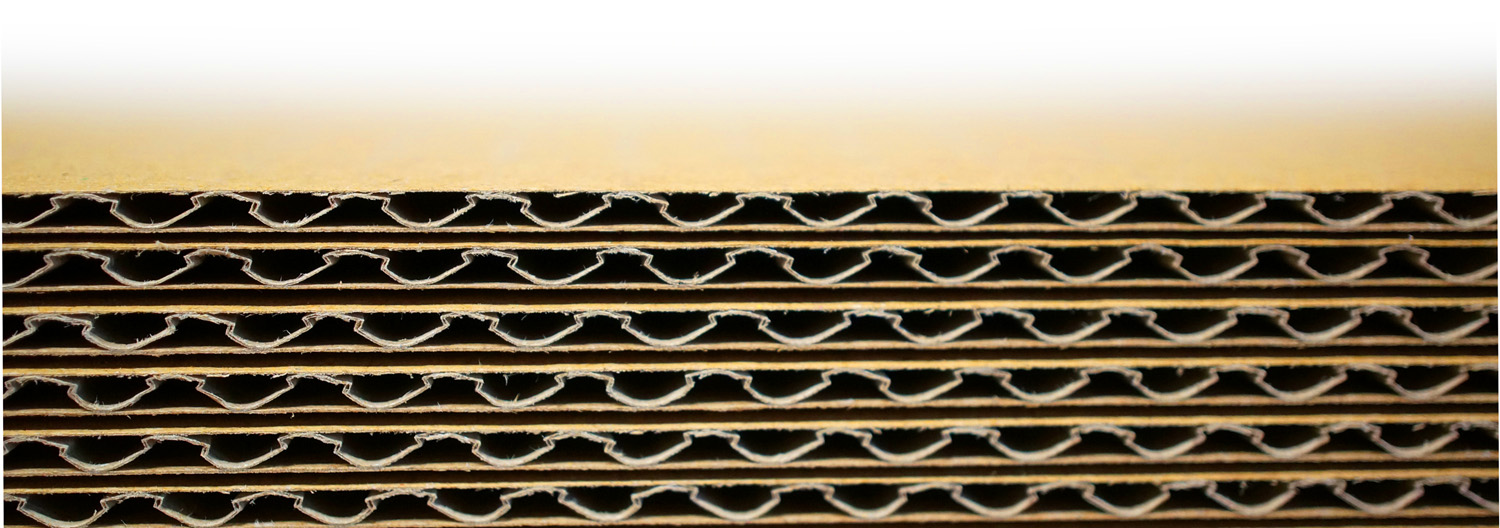

Maschinen zur Herstellung von Wellpappe prägen die Wellenform durch mehrere Meter breite Riffelwalzen in das Papier und verleimen dieses mit der Deckenschicht. Um einen gleichmässigen Leimauftrag zu gewährleisten, müssen die Walzenabstände ständig mikrometergenau geregelt werden, da der Leimauftrag von vielen Parametern abhängt. Befindet sich zu viel Leim auf den Papierschichten, so ist die Abbindezeit zu hoch, ist zu wenig Leim im Spiel, so kann es zu einer schlechten Verklebung führen. Durch den Einsatz von Wirbelstromsensoren kann der Walzenabstand im Produktionsprozess präzise gemessen und permanent geregelt werden. [mehr]

Für die Herstellung von Stranggussprofilen wird flüssiger Stahl in eine Kokille gefüllt. Die Kokille ist eine Kupferform, die durch einen Hydraulikzylinder vertikal oszilliert wird. Dadurch wird der Stahl bewegt und ein Ankleben an der Kokille vermieden. Für die Oszillation sind gigantische Hydraulikzylinder notwendig, um das Anlagengewicht von ca. 25 Tonnen zu bewegen. Für die Hubmessung der Oszillierzylinder kommen druckdichte induktive Sensoren (LVDT) zum Einsatz. [mehr]

Joghurtbecher werden in automatisierten Abfüll- und Verpackungsmaschinen in der Siegelstation mit einem Aluminiumdeckel verschlossen. Anschließend wird am Prozessende eine in-line Becherdichtheitskontrolle durchgeführt, in der jeder einzelne Joghurtbecher einer gesonderten Dichtigkeitsprüfung unterzogen wird.

Die Dichtigkeitsprüfung wird durch kurzzeitige Erwärmung der Luft im Becher und Aufwölbung des Deckels geprüft. Diese Verformung wird mit induktiven Sensoren von eddylab erfasst und für die Beurteilung der Dichtigkeit herangezogen. [mehr]

Getriebeprüfstände verlangen ihren Prüflingen einiges ab und simulieren vom Normalbetrieb bis hin zu möglichen Missbrauchsbelastungen alle Betriebszustände, die ein Getriebe in einem Kraftfahrzeug abkönnen muss. Dabei kommt es sehr darauf an, wie sich Haupt- und Nebenwelle sowie das Differenzialrad unter entsprechender Last axial und radial verlagern. Hohe Drehmomente zerren an den Wellen und dem Gehäuse und verformen diese. Schwingungen im Antriebsstrang erzeugen zusätzlich Lastspitzen, die das vielfache des Motornennmomentes überschreiten können. Die im Getriebe installierten Wirbelstromsensoren messen zuverlässig und präzise unter Öl die Wellenverlagerungen und Schwingungen. Mit den Messdaten werden so die Computersimulationen am Prüfstand verifiziert. [mehr]

Heissdampf- oder kühlwasserführende Rohre in Kraftwerken unterliegen strengen Anforderungen hinsichtlich der Überwachung. Im Störfall muß klar sein, welche Rohrleitungen gebrochen sind, sich deplaziert haben oder noch intakt sind, um Sicherheitsventile zur Vermeidung von Medienaustritt sofort schliessen zu können. LOCA (loss of coolant accident) oder Wasserschlag in Sattdampf führenden Rohrleitungen sind extrem kritische Störfälle, die sofortigen Handlungsbedarf erfordern. Umso wichtiger ist es, die Funktionalität des vorhandenen Rohrleitungssystems richtig beurteilen zu können. Dazu werden Wegaufnehmer nach dem induktiven Messprinzip einer Vollbrücke (LVDT) an die Rohrleitungen angebaut und messen die Position der Dampf- und Kühlwasserleitungen in einem Kraftwerk. [mehr]

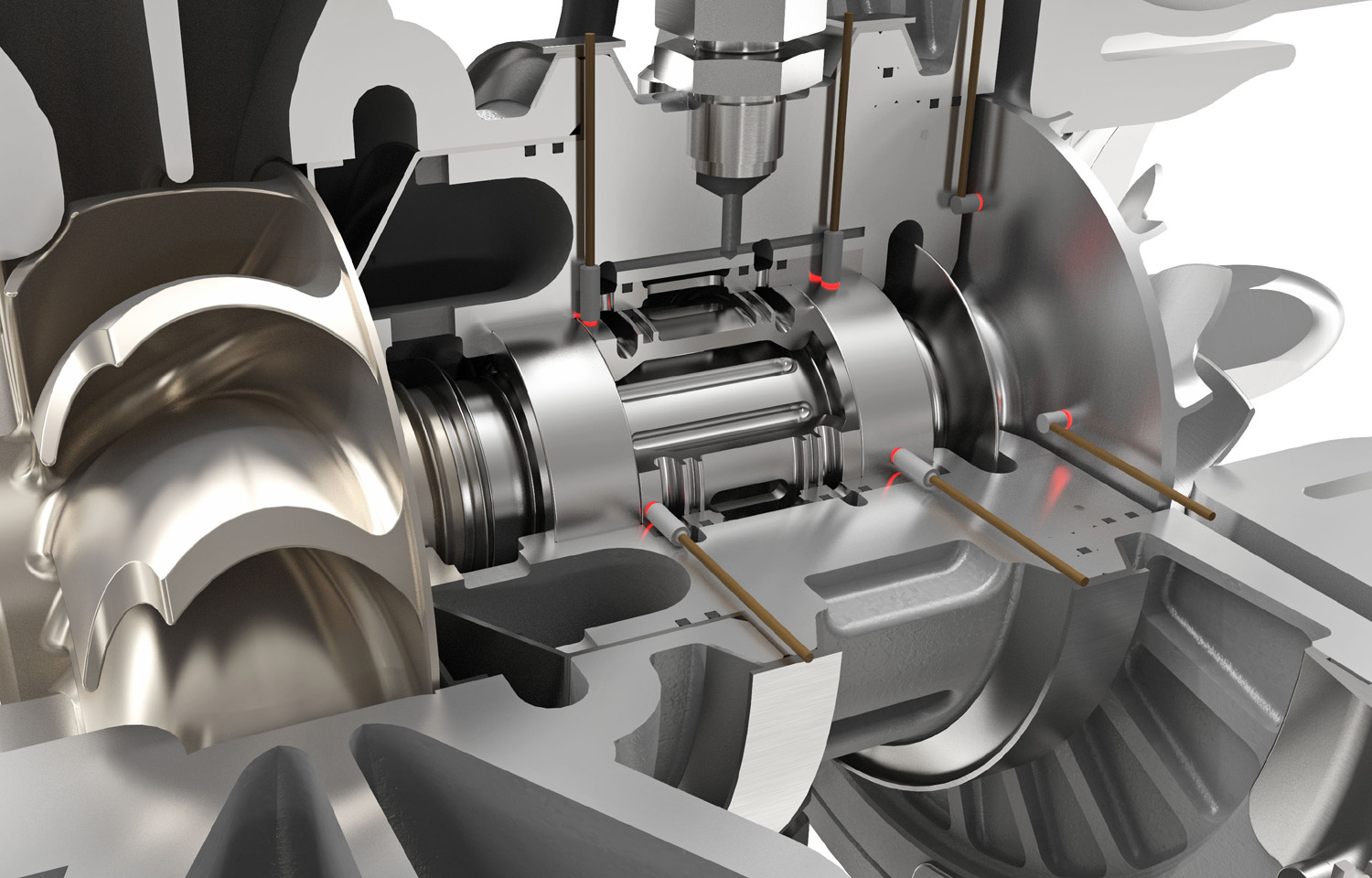

Um die Effizienz von Turboladern zu steigern, muss der Spalt zwischen Turbogehäuse und dem Turbinen-/Verdichterrad möglichst klein sein. Zugleich bewegt sich das Laufzeug (Welle mit Turbinen- und Verdichterrad) eines Laders während dem Betrieb in seiner Axial- und Radiallage. Für die richtige Dimensionierung der Spaltabstände ist die Kenntnis der Bewegungsbahnen des Laufzeuges notwendig, um die Abmessungen und Toleranzen von Gehäuse und Turbinen- und Verdichterrad festlegen zu können. Wirbelstromsensoren messen direkt am Laufzeug die Wellenverlagerung hochdynamisch bei einer Drehzahl von 300.000 U/min. [mehr]

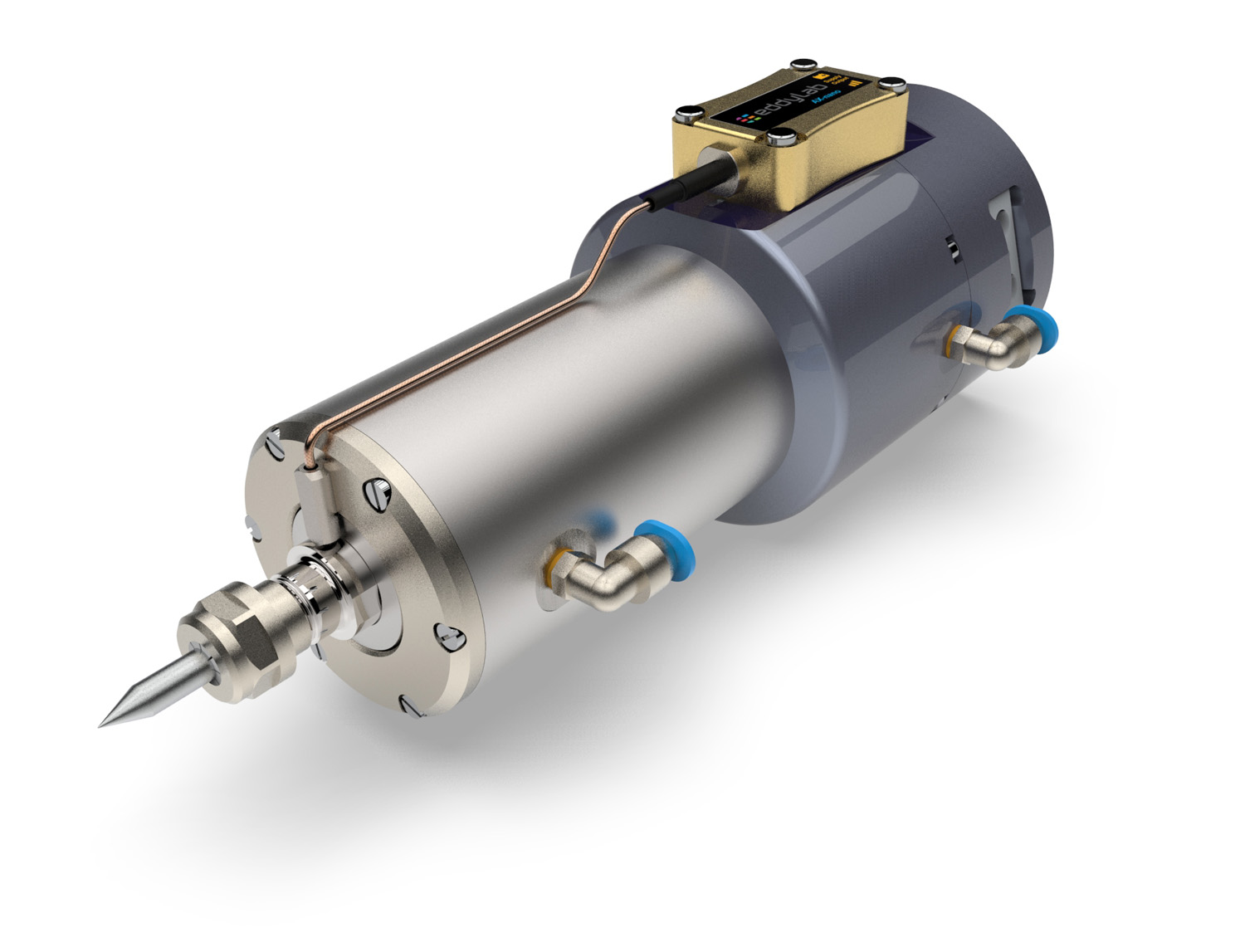

Die Werkzeugspindel eines Bearbeitungszentrums ist das wichtigste Bauteil hinsichtlich der Bearbeitungsqualität eines Werkstückes. Die Spindel ist im Gehäuse absolut präzise und spielfrei gelagert und nimmt verschiedene Werkzeuge aus dem Werkzeugwechsler für die Bearbeitung auf. Die Rundlaufgenauigkeit liegt im Submikrometerbereich. Die Z-Richtung einer Werkzeugspindel unterliegt jedoch betriebsbedingten Schwankungen und eine Änderung geht als Fehler in die Abmessung des zu bearbeitenden Werkstückes ein. Wirbelstromsensoren messen zuverlässig und mit sehr hoher Dynamik die Längenänderung der Spindel. Mit dem Ausgangssignal lässt sich eine Längenkorrektur in der Maschinensteuerung vornehmen und die Genauigkeit des Bearbeitungszentrums erhöhen. [mehr]

Ein lauter Knall und der Betonstein zersplittert unter der extremen Kraft des Stempels der Materialprüfmaschine. Solche Maschinen werden in Prüflaboren für die Ermittlung von werkstoffspezifischen Kenndaten eingesetzt und belasten den Prüfling bis zum Bruch. Dies ist für eine Tauglichkeitsbeurteilung äußerst wichtig, schliesslich will man wissen, mit welcher Kraft Bauwerkskonstruktionen belastet werden dürfen und welche Sicherheitsreserven vorliegen. Kraft und Weg werden in der Maschine gemessen und in einem Kraft-Weg-Diagramm zusammengefasst. Für die Wegmessung werden Magnescale Messtaster eingesetzt, da das eigentliche Sensorelement aus bruchunempfindlichem Material besteht und der ausgelöste Schock durch das plötzliche Materialversagen dem Messtaster nichts anhaben kann. [mehr]

Komplexe Metallteile werden heutzutage im 3D-Druckverfahren schnell und kostengünstig hergestellt, wo vormals aufwändige Zerspanungen oder Vacuumgussverfahren zum Einsatz kamen. Prototypen als auch Serienteile werden 3D-gedruckt und die Materialien haben gleiche Eigenschaften wie konventionell hergestellte Teile. Dies vereinfacht die Verfügbarkeit und verkürzt den Zeitraum zwischen konstruktiver Planung bis zum ersten Bauteil erheblich. Im inneren der 3D-Metalldrucker arbeiten leistungsfähige Linearachsen zur Positionierung des Drucksystems. Für die Herstellung möglichst präziser Metallteile ist eine Positionierung der Linearachsen mit höchster Genauigkeit über den gesamten Arbeitsraumbereich notwendig. eddylab liefert Magnescale-Magnetbänder für die weltweit größten 3D-Metalldrucker. [mehr]

Weiche Kontaktlinsen bestehen aus Silikon-Hydrogel, einer Wasser-Silikon Verbindung mit sehr hoher Sauerstoffdurchlässigkeit für hohen Tragekomfort. Die Herstellung der Linsen erfolgt im Spritzgießverfahren und das Material wird durch eine UV-Lichtquelle gehärtet. Die Materialschwindung im Härteprozess verfälscht die Linsenform partiell und es entsteht ein Brechungsfehler, der sich bzgl. der Sehschärfe bemerkbar macht. Je geringer die Abweichung der Linsenform von der Idealkontur ist, desto höher ist die Qualität der Kontaktlinse. Mit Wirbelstromsensoren wird im Spritzgusswerkzeug die Formschließung mikrometergenau gesteuert und somit das Ausmaß der Materialschwindung minimiert. [mehr]