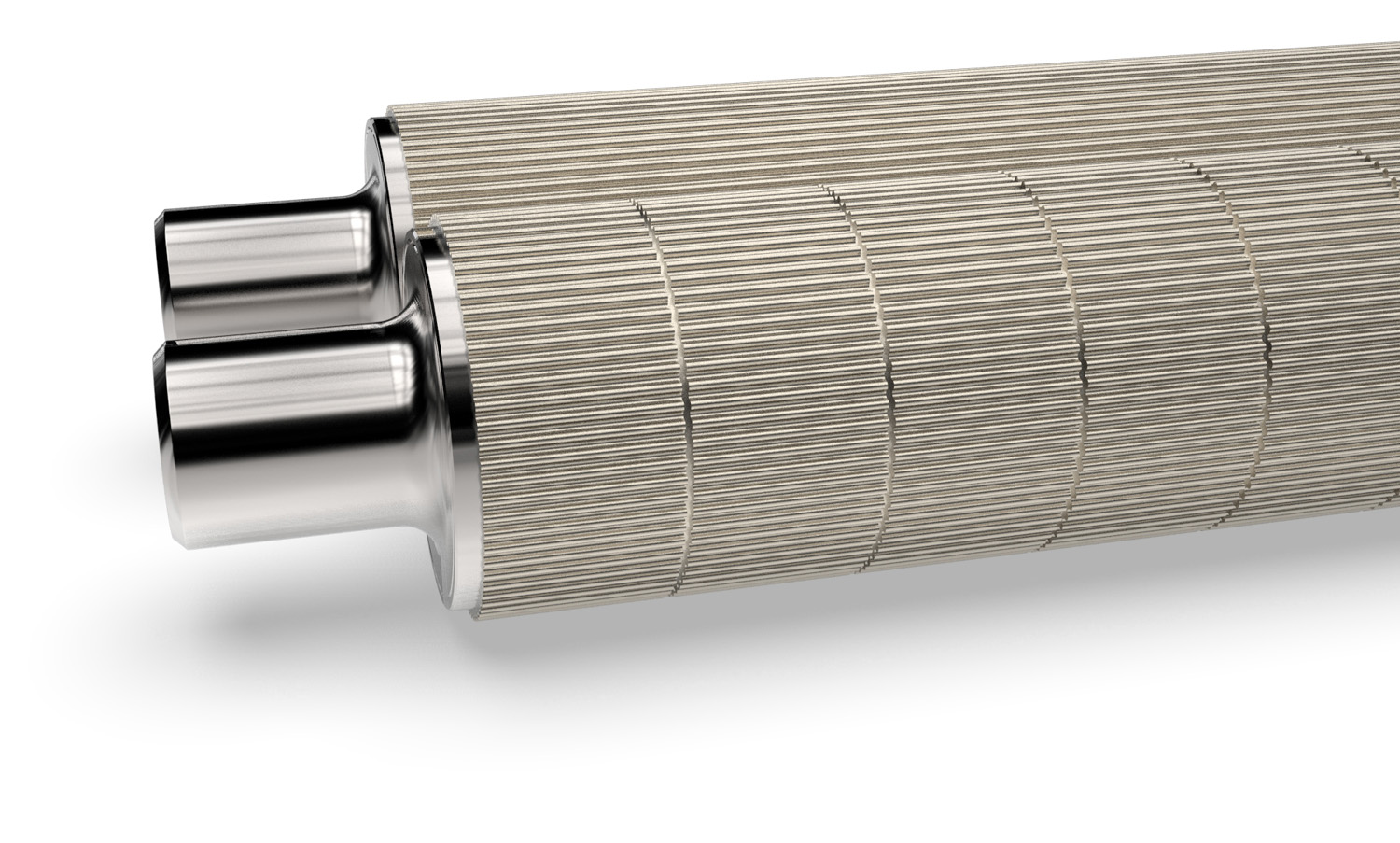

Mehrere Meter breite Riffelwalzen prägen die Wellenform in das Papier und verleimen dies anschließend mit der Deckenschicht. Mittels einer zylindrischen Leimauftragswalze wird der Leim auf die Spitzen der Wellenform des Papieres aufgetragen, welches die Riffelwalze umschlingt. Dabei berühren die Spitzen die Leimschicht auf der Leimauftragswalze, tauchen definiert in die Leimschicht ein und übernehmen eine bestimmte Leimmenge zur anschließenden Verklebung. Die aufgenommene Leimmenge wird durch den Abstand der Leimauftragswalze zur Riffelwalze eingestellt, den sogenannten Leimspalt.

Riffelwalzen mit zylindrischer Messfläche für Abstandsmessung (Walzenabstand)

Für die Verklebung zwischen Welle und Deckenschicht ist eine hohe Prozesstemperatur notwendig und die Riffelwalzen werden dazu auf über 120°C aufgeheizt.

Um eine konstante Leimschichtdicke zu gewährleisten, müssen die Walzenabstände in Abhängigkeit von vielen Parametern genau geregelt werden, wie z.B. die Rotationsgeschwindigkeit der Walzen oder die verwendete Papiersorte. Befindet sich zu viel Leim zwischen den Papierschichten, so ist die Abbindezeit zu hoch, ist dagegen zu wenig Leim aufgetragen, so kann dies zu einer nur teilweisen Verklebung führen.

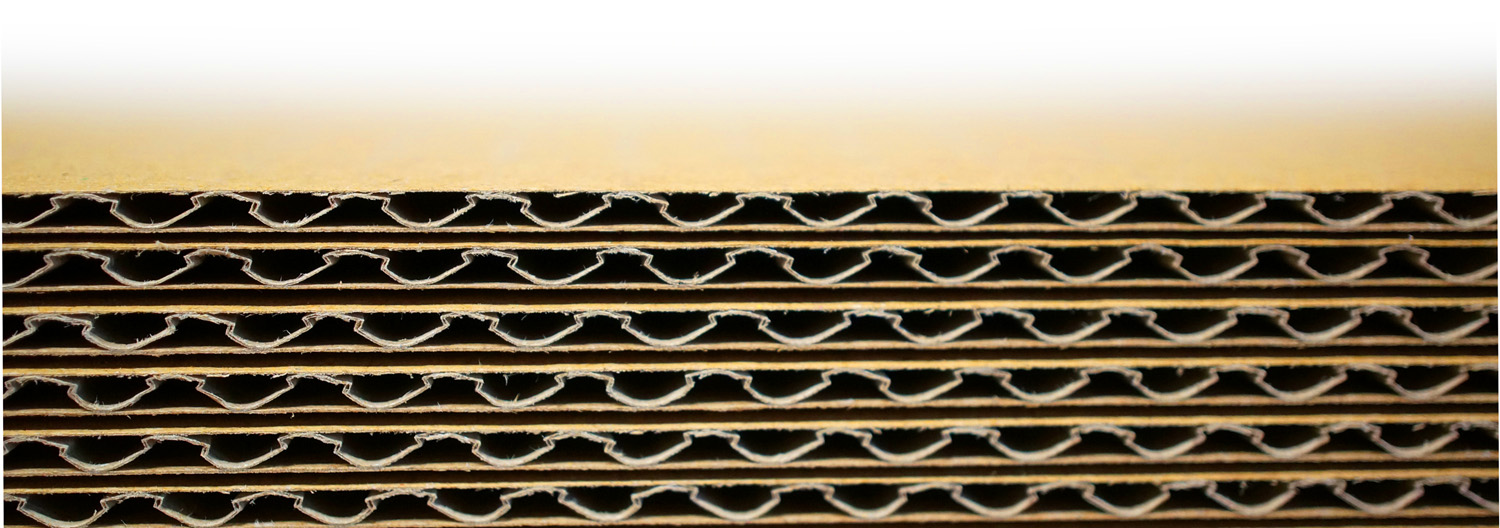

Kartonagen mit gewelltem Papier und Deckenschichten

Durch den Einsatz von Wirbelstromsensoren wird der Walzenabstand im laufenden Produktionsprozess präzise gemessen und durch eine programmierte Steuerung geregelt. Dazu sind zwei Wirbelstromsensoren an den beiden Walzenenden zur Abstandsmessung installiert und messen direkt und berührungslos auf die zylindrische Fläche mikrometergenau und hoch dynamisch. Durch den Einsatz zweier Sensoren an beiden Walzenenden wird der Winkelfehler bzw. die Schiefstellung zwischen den Walzen gemessen und korrigiert. Zudem kompensiert die direkte Messung auf die Walzen die Temperaturausdehnung der gesamten Anlage. Eine Messung an den Stellantrieben der Walzen wäre zu ungenau.

Speziell für diesen Einsatzzweck produziert eddylab Wirbelstromsensoren, die den hohen Temperaturen, Vibrationen und chemischen Belastungen dauerhaft standhalten. Die 2-kanalige Treiberelektronik ist in einem dichten Aluminiumgehäuse mit Schutzklasse IP68 untergebracht, so dass Reinigungszyklen dem Messystem nichts anhaben können. Hergestellt werden die Geräte bei eddylab am Standort in Otterfing nahe München - Made in Germany.

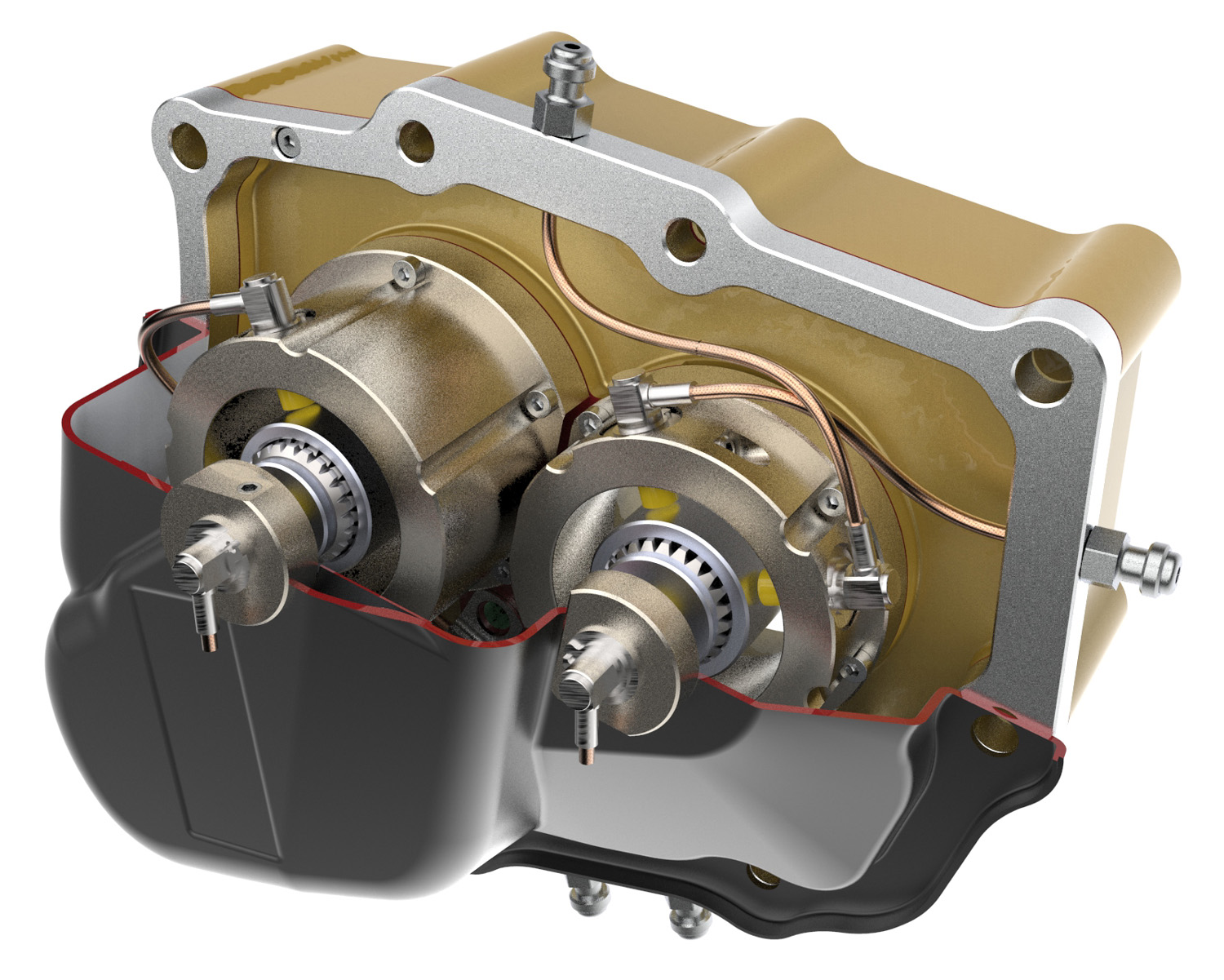

Im Prüfstandsbetrieb wird das Getriebe allen Lastzuständen ausgesetzt, die es später im Betrieb schadlos überstehen soll. Dazu gehört die Lebensdauerprüfung unter Normalbedingungen mit den Parametern wie Drehmoment, Wellendrehzahl, Temperatur und dergleichen. Ebenso wollen die Ingenieure aber auch wissen, wie sich das Getriebe bei Missbrauchsbelastungen verhält wie z.B. bei einem Verschaltvorgang während hoher Geschwindigkeit, Abrutschen vom Kupplungspedal bei Anfahrt mit hoher Motordrehzahl oder die Entstehung extremer Drehmomentspitzen durch plötzliche Geschwindigkeitsänderung wie bei einem Sprung eines Rallyfahrzeuges über eine Kuppe. Anders als im Normalbetrieb entstehen bei Missbrauchsbelastungen Drehmomentspitzen, die ein vielfaches des Nennmomentes des Motors übersteigen. Durch zu hohes Drehmoment werden Haupt- und Nebenwelle auseinander gedrängt und die Wellen biegen sich durch. Die Lagerstellen werden dadurch ungünstig belastet und im Extremfall kann es zu bleibenden Verformungen oder Bruch kommen.

Während der Entwicklung eines Getriebes werden solche extremen Lastzustände durch moderne Berechnungsmethoden berücksichtigt und simuliert. Später im realen Prüfstandsbetrieb wird die Simulation mit den experimentellen Daten verifiziert. Für diese Aufgabenstellung ist es notwendig, Sensoren im Getriebe an geeigneten Positionen zu installieren, um alle Wellenbewegungen in axialer und radialer Richtung zu messen. Vorzugsweise an den Positionen, an denen die Maximalbewegungen auftreten sollen. Induktive Sensoren nach dem Wirbelstromprinzip sind für diese Art von Messung die idealen Sensoren, da sie eine extrem hohe Auflösung und zugleich hohe Dynamik besitzen. Ausserdem widerstehen sie den Umgebungsbedingungen im Getriebe unter Öl, hohen Temperaturen und hohen Vibrationen sowie Schock problemlos. Die Sensoren haben geringe Abmessungen und die temperaturbeständigen PTFE-Kabel werden aus dem Getriebe herausgeführt und mit der Treiberelektronik zur Signalaufbereitung verbunden. Diese befindet sich mehrere Meter in sicherem Abstand zum Prüfling.

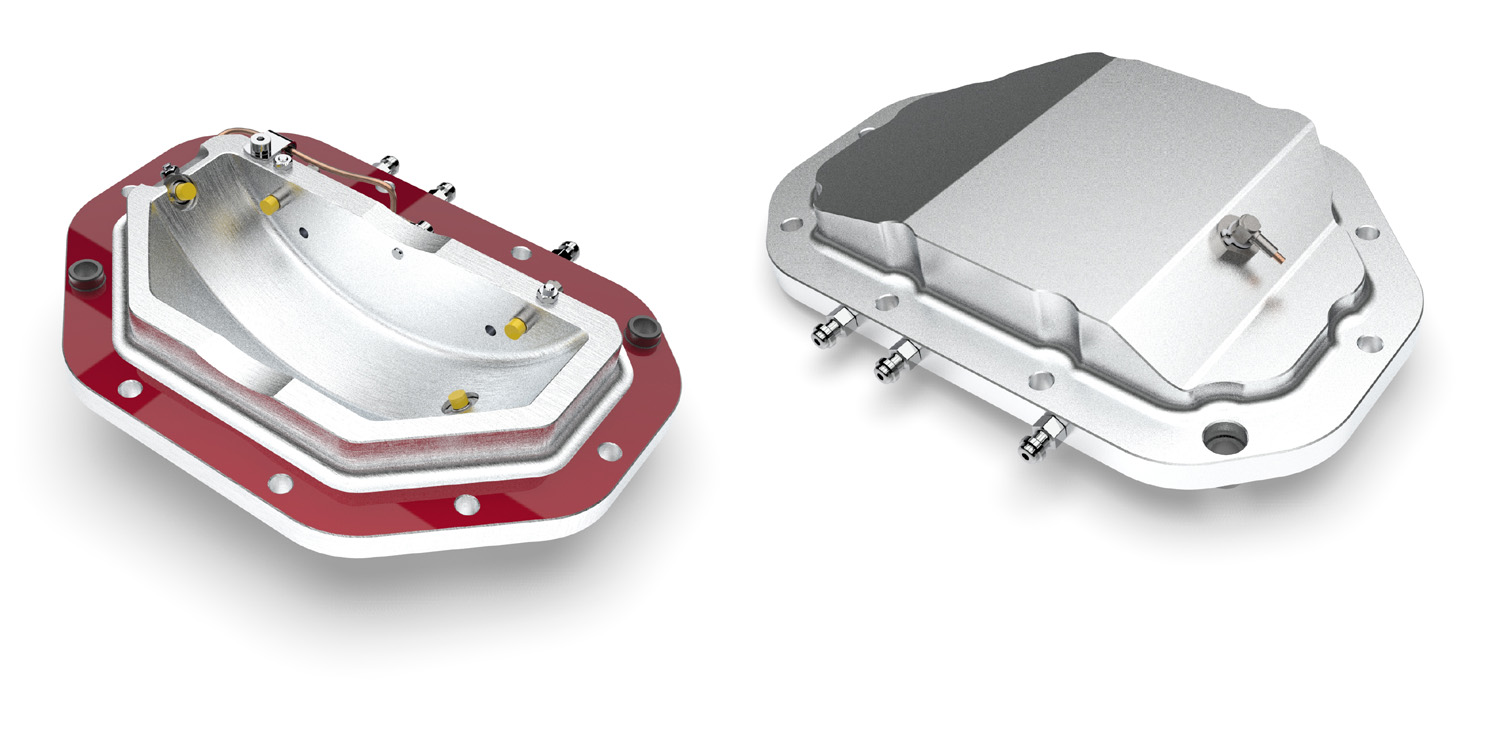

Für die Einplanung der Mindestabstände der Sensoren zu den Messflächen werden die Maximalwerte aus den Simulationsergebnissen herangezogen, um eine Kollision zwischen Sensorkopf und Messfläche zu vermeiden. Grundsätzlich sind bei sinusförmigen Bewegungen die Sensorköpfe in einem Grundabstand entsprechend dem halben Messbereich zu installieren. Am Differenzialrad sind die grössten Verlagerungen zu erwarten. Für die Ermittlung des Rundlaufes und der entstehenden Exzentrizität werden je 2 Stk. Wirbelstromsensoren radial um 90 Grad versetzt angeordnet. Zwei weitere Sensorköpfe sind für die Messung der Axialverlagerung des Differentialrades installiert. Die Kabel der Wirbelstromsensoren sind durch den Differenzialdeckel öldicht nach außen geführt.

Ansicht des Getriebes inkl. Wirbelstromsensoren (ohne Differenzialdeckel)

Zur Anpassung an den Versuchsstand und Installation der Sensoren am Differenzialrad wird anstelle des serienmässigen aus dünnem Blech bestehenden Differenzialdeckels ein gefräster Aluminiumdeckel zur schwingungsfreien Aufnahme der Sensoren verwendet. In diesen Aluminiumdeckel können alle Sensoren problemlos eingebaut und die gesamte Anordnung als komplette Bauteilegruppe über das Differenzialrad zur Messdatenaufnahme montiert werden. Für eine axiale Verschiebbarkeit und Einstellbarkeit des Grundabstandes sind die Wirbelstromsensoren mit Klemmstift in den Sensorhaltern fixiert.

Differenzialdeckel mit installierten Wirbelstromsensoren

Differenzialdeckel mit installierten Wirbelstromsensoren

Die frei auskragenden Wellenenden der Getriebeeingangs- und Abtriebswelle wird mit einem Messstellensatz zur Aufnahme der Sensoren ausgerüstet. Diese Sensoren sind von außen zugänglich und bzgl. der Dichtigkeit mit O-Ringen abgedichtet. Zur Erlangung einer nichtdurchbrochenen homogenen Oberfläche für die Wirbelstrommessung sind die Verzahnungen mit Messhülsen für die Radialmessung sowie Endplatten für die Axialmessung ausgerüstet.

Ansicht der Getriebewellen mit Komplettinstallation der Wirbelstromsensoren

Ansicht der Getriebewellen mit Komplettinstallation der Wirbelstromsensoren

Der Messstellensatz beinhaltet neben einem Grundrahmen zur Abstandserhöhung und Raumschaffung für die Sensorik zwei zylindrische Sensorhalter, die über die jeweiligen Wellenenden im Getriebegehäuse montiert sind. Jeder Sensorhalter besitzt Aufnahmen für zwei je um 90 Grad versetzt angeordneten Sensoren für die Messung der radialen Verlagerung. Die axiale Verlagerung der Getriebewellen wird mit je einem stirnseitig angebrachten Sensor gemessen.

Messstellensatz mit Halter, Messflächen und Grundrahmen

Moderne Abgasturbolader sind hochkomplexe Systeme. Aktueller Designtrend hinsichtlich der Lagerung des Laufzeuges ist die Verwendung von Rollenlagern in Kombination mit einer Squeeze-Film-Dämpfung. Die Rotoren in diesen Maschinen sind hochflexible Wellen, die zweifach kugelgelagert sind und zusätzlich eine dämpfende Ölschicht (Squeeze-Film) zwischen Aussenring des Kugellagers und dem Gehäuse des Turboladers besitzen. Der Aussenring der Kugellager ist nicht wie sonst üblich fest im Gehäuse eingebaut, sondern kann sich vielmehr radial in der Ölschicht ähnlich wie in einem ölgeschmierten Gleitlager mit hydrodynamischem Schmierkeil flexibel bewegen. Die Schwingungsamplitude des Laufzeuges wird gedämpft. Das Laufzeug rotiert mit sehr hohen Geschwindigkeiten von über 300.000 U/min. Dabei wird die Eigenresonanz des Rotors überschritten, d.h. die Drehzahl ist überkritisch und das Laufzeug rotiert um seinen Schwerpunkt. Infolgedessen ist die Systemdynamik sehr kompliziert. Zusätzlich belasten Unwucht und aerodynamische Kräfte das Turbinen- und Verdichterrad und es entstehen hydrodynamische Kräfte in den Lagerstellen des Turboladers.

Wirbelstromsensoren messen die Lage des Laufzeuges im Squeeze-Film

Für die Auslegung der Spaltgeometrie und Squeeze-Film-Dämpfung ist es daher von enormer Wichtigkeit, im Prüfstandsbetrieb die tatsächlichen Bahnbewegungen und Schwingungsamplituden des Laufzeuges bei verschiedenen Drehzahlen zu messen und anhand der Messdaten eine entsprechende Reserve im Spalt konstruktiv einzuplanen. Ist die Dimensionierung des Spaltes zwischen Gehäuse und den Laufrädern zu klein, so kann das Laufzeug das Turboladergehäuse berühren und eine Zerstörung würde unweigerlich einhergehen. Ist der Spalt zu groß dimensioniert, strömt Leckluft durch den Spalt mit steigendem Druckverlust und die Effizienz des Turboladers schwindet.

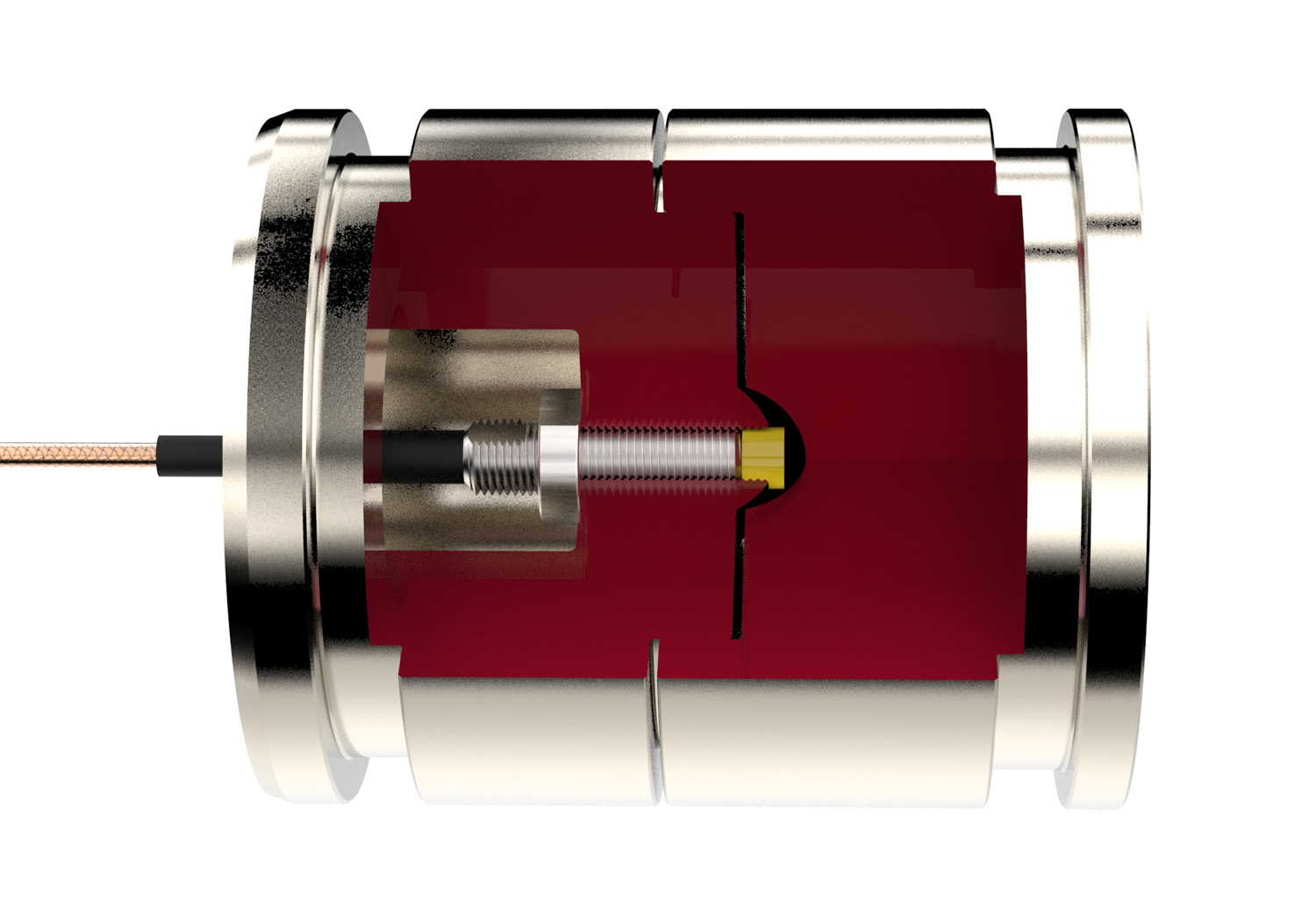

Ölgefüllte Squeeze-Film Schicht (hellrot) und keramische Wirbelstromsensoren

Die eingesetzten Wirbelstromsensoren der CM-Serie sind sehr klein und zusätzlich gegenüber Vorbedämpfung durch umliegendes Material geschirmt (feldfokussierte Ausführung). Die Minisensoren benötigen daher keinerlei zusätzliche Aussparungen an der Einbaustelle und können direkt vollumschlossen unter Druck und hoher Temperatur eingebaut werden. Herkömmliche Wirbelstromsensoren ähnlicher Größe müssen rund um den Kopfbereich des Sensors von leitfähigen Materialien freigehalten werden. Dies würde jedoch die hydrodynamischen Eigenschaften der Lagerstelle ungünstig beeinflussen. Beim Einsatz der eddylab-Sensoren der CM-Serie können diese Aussparungen vollständig entfallen. Erreicht wir dies durch den Einsatz von Zirkonoxidkeramik als Gehäusewerkstoff sowie feldfokussierend wirkenden Ferritbausteinen zum Aufbau der Messspule im Sensorkopf.

Einbauvergleich, links vollumschlossen, rechts herkömmlich mit notwendiger Freihaltung

Die Messung wird am Prüfstand mit insgesamt 8 Sensoren mit jeweils 2 Stk. für die Achsen in x- und y-Richtung in 4 unterschiedlichen Ebenen zur vollständigen Aufnahme der Wellenschwingung und Verlagerung durchgeführt. Ein weiterer Sensor wird für die Bestimmung der axialen Wellenverlagerung installiert. Angetrieben wird der Lader durch einen großen Druckspeicher, der vorher mit Kompressorluft befüllt wurde. Mit den Wirbelstromsensoren kann die Lage des Laufzeuges bei einer Drehzal von 300.000 U/min auf 1 Mikrometer genau bestimmt werden.

Während dem Betrieb einer Werkzeugspindel bzw. Frässpindel ergeben sich Schwankungen der Z-Position, die sich auf die Bearbeitungsgenauigkeit des Werkstückes auswirken. Vorwiegend durch Temperaturanstieg der Spindel im Betrieb dehnt sich diese aus und verlagert den Z-Punkt des Werkzeuges. Wird die Spindel mit verschiedenen Drehzahlen betrieben, stellt sich in der Lagerung eine unterschiedliche Schmierspaltstärke zwischen den Wälzkörpern und der Lauffläche ein und verlagert die Spindel. Zentrifugalkräfte wirken sich minimal auf den Durchmesser aus und beeinflussen ebenfalls die Z-Position. Diese Phänomene werden umgangssprachlich als Spindelwachstum (Spindle Growth) bezeichnet. Zur Minimierung der Abweichung wird ein hochauflösender Wirbelstromsensor an der Spindelnase nahe der Werkzeugaufnahme montiert und misst berührungslos den Abstand.

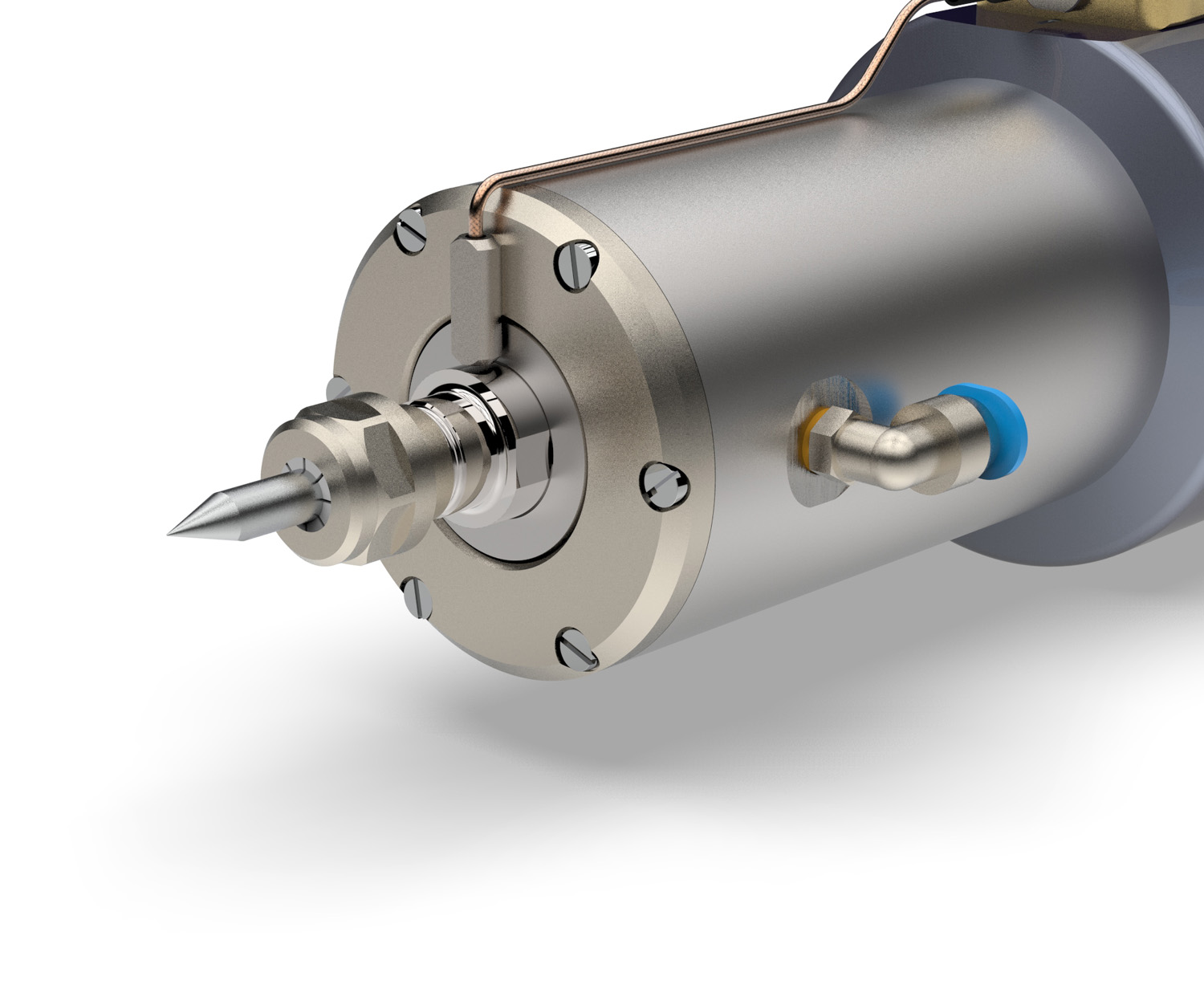

Werkzeugspindel mit Sensor zur Kompensation des Spindelwachstums (Längenausdehnung)

Entsteht eine Längenänderung und Beeinflussung der Z-Position an der Spindelnase, so ändert sich das Ausgangssignal des Wirbelstromsensors. Das Signal wird in der Maschinensteuerung zur Kompensation des Spindelwachstums bzw. der Längenänderung der Spindel benutzt. Das Messsystem besteht aus einem Wirbelstromsensor, der mit einer analogen oder digitalen Treiberelektronik verbunden ist. Die AX-Treiberelektronik besitzt einen analogen Ausgang und als Messfläche für den Wirbelstromsensor eignet sich eine homogene metallische und nicht durchbrochene Oberfläche. Vorteil der analogen Variante ist die kleine Baugröße und die Möglichkeit, die Elektronik direkt an oder in die Spindel zu installieren. Alternativ kann die digitale TX-Treiberelektronik verwendet werden. Diese eignet sich auch für die Messung auf durchbrochene Objektflächen. Der Messbereich der Sensoren beträgt ca. 0,5 mm mit einer Auflösung von 50 nm und ist unbeeinflusst von Kühlschmiermittel. Für besondere Spindelausführungen liefert eddylab hinsichtlich der Sensoren angepasste Gehäusevariationen.

Detailansicht Wirbelstromsensor Spindelwachstum (Spindle Growth)

Detailansicht Wirbelstromsensor Spindelwachstum (Spindle Growth)

Silikon-Hydrogele sind dreidimensional vernetzte Polymerketten aus Silikon mit einem hohen Wasseranteil als Lösungsmittel. Diese werden z.B. in der Herstellung von weichen Kontaktlinsen verwendet. Durch die Vernetzung erhält das Gel physikalische Eigenschaften, die ähnlich wie Wasser sind, jedoch die Form wie ein Feststoff behalten. Silikon-Hydrogele bieten eine hohe Elastizität, gute Reißfestigkeit und lange Lebensdauer. Im Herstellungsprozess wird flüssiger Grundwerkstoff in die Kavität einer Spritzgußform gefüllt. Durch Bestrahlung mit einer UV-A Lichtquelle wird die Vernetzungsreaktion ausgelöst und das Silikon-Hydrogel verfestigt sich. Das Werkzeug öffnet sich und die Fertigteile werden ausgeschleust. Für eine wirtschaftliche Herstellung von solch kleinen Teilen werden Spritzgußformen mit vielen einzelnen Kavitäten verwendet, den sogenannten Formnestern. Je nach Anzahl der Kavitäten werden in einem Spritzvorgang viele Teile gleichzeitig hergestellt.

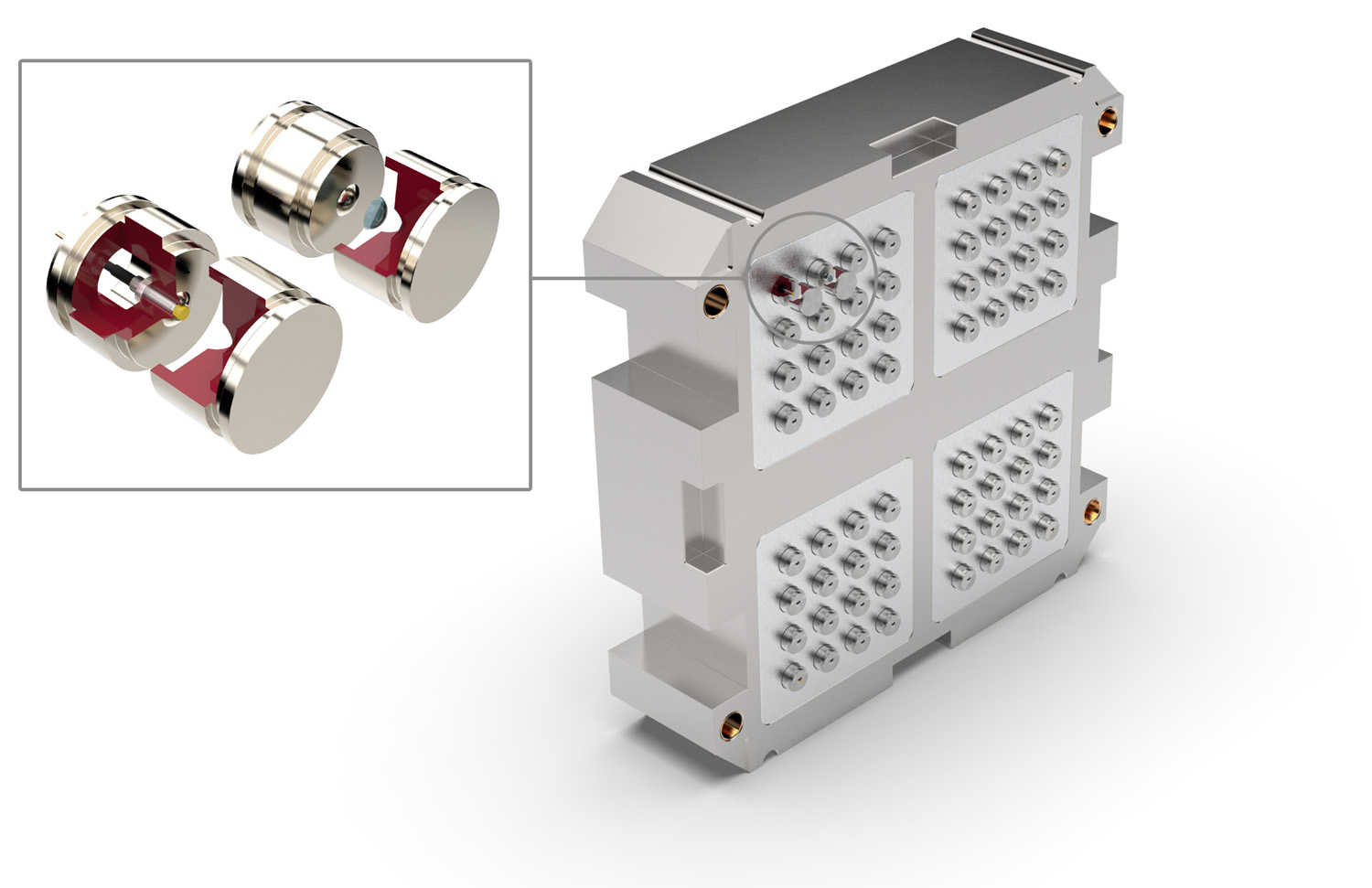

Spritzgußwerkzeug mit vielen einzelnen Kavitäten (Formnestern)

Problematisch wirkt sich das Schwindungsverhalten des Materials auf das Endprodukt aus. Während dem UV-Härteprozess quillt das Material zunächst etwas und schrumpft anschließend wieder. Bleibt das Volumen der Kavität konstant, entsteht während des Materialschwundes eine kleine Einfallstelle. Generell sind diese Einfallstellen an jedem Kunststoff-Spritzgußteil zu beobachten und finden in der Regel an Stellen mit erhöhter Materialstärke statt. Bei herkömmlichen Kunststoffteilen bleibt es meist bei den optischen Nachteilen und durch eine strukturierte Oberfläche fallen diese Stellen kaum auf. Präzisionsteile hingegen verlangen eine hohe Genauigkeit hinsichtlich der Formgebung.

Integration von Wirbelstromsensoren zur Schließspaltregelung

Integration von Wirbelstromsensoren zur Schließspaltregelung

Die Lösung bietet eine mikrometergenaue Positionierung des Schließspaltes der Werkzeughälften zueinander. Dazu werden Wirbelstromsensoren in das Spritzgußwerkzeug integriert. Diese werden entweder am Rand der Werkzeughälften eingebaut oder es werden einzelne wenige Kavitäten als Messkavität benutzt, während die anderen Kavitäten das Produkt herstellen.

Kavität zur Herstellung des Produktes

Im Applikationsbeispiel besitzt das Werkzeug 64 Kavitäten. Zur Integration der Wirbelstromsensoren werden die 4 Kavitäten an den äußersten Ecken mit den Wirbelstromsensoren ausgestattet. Sie messen direkt in der Kavität den verbleibenden Schließspalt.

Kavität mit Wirbelstromsensor zur Schließspaltmessung

Kavität mit Wirbelstromsensor zur Schließspaltmessung

Im Produktionsprozess schließt sich das Werkzeug und das Silikon-Hydrogel wird in die Kavitäten gefüllt. Im folgenden Härtungsprozess wird das Werkzeug mikrometergenau geöffnet, um dem Material etwas mehr Raum zu geben. Schrumpft das Material in den Kavitäten während der Härtung, wird die Form genau entsprechend dem Schrumpfverhalten nachgesetzt bzw. vollständig geschlossen. Die Wirbelstromsensoren messen dabei berührungslos den Abstand zwischen den beiden Werkzeughälften (Düsen- und Auswerferseite) und liefern die Messdaten direkt an die Maschinensteuerung. Durch die mikrometergenaue Positionierung der Werkzeughälften zueinander werden die Formfehler durch das Schwindungsverhalten signifikant reduziert.