Hydraulikzylinder zur Positionierung der Zelle von Flugsimulatoren verlangen eine schnelle und zuverlässige Positionsrückmeldung über die Kolbenstellung zur dynamischen Regelung. In Verbindung mit einem geeigneten Ventil lässt sich ein Hydraulikzylinder so zu einem Positionierantrieb aufrüsten, der hohe Beschleunigungskräfte auf die Zelle des Flugsimulators ausüben kann. Proportionalventile steuern über die veränderliche Kolbenstellung den Volumenstrom des hydraulischen Mediums. Zur Positionsüberwachung und -regelung werden Sensoren auf induktiver Basis eingesetzt, die mit druckdichten Gehäusen bis über 400 bar ausgeführt sind. Die induktiven Wegaufnehmer, kurz LVDT, liefern mit höchster Genauigkeit und sehr dynamisch den absoluten Positionswert des Zylinders und damit die Lage der Zelle des Flugsimulators in der jeweiligen Achse.

Flugsimulator mit hydraulischen Aktuatoren und Zylinderwegmessung

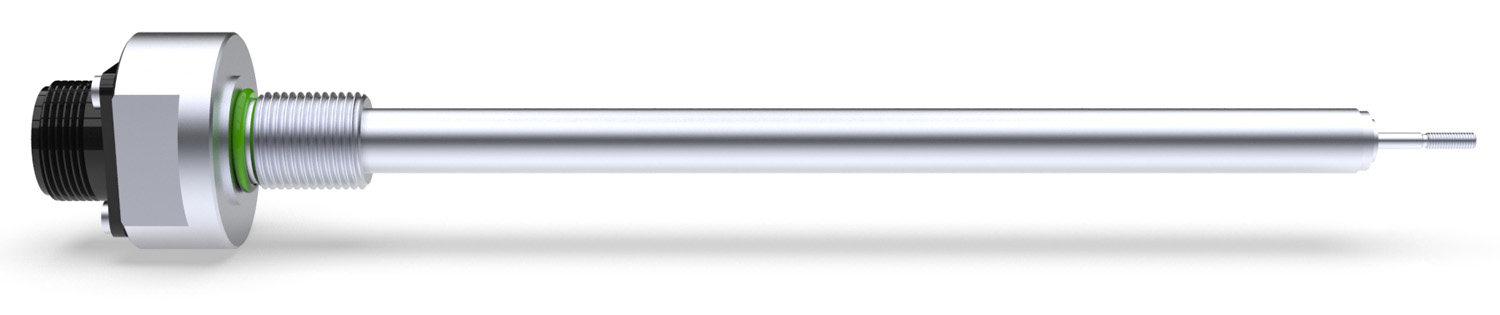

Die eingesetzte induktive Sensortechnologie basiert auf dem linearen variablen differential Transformator (LVDT) und ist prädestiniert für den Einsatz in harter, industrieller Umgebung. Aufgrund der kompakten Bauform lassen sich die Geräte der HYD-Serie komplett in den Zylinder integrieren.

Schnittbild Hydraulikzylinder mit integriertem induktiven Wegaufnehmer

Hierzu wird der Sensorkörper in den Zylinderboden eingeschraubt bzw. gesteckt. Der Kolben erhält eine Bohrung für das in den Zylinder ragende Sensorgehäuse. Mit ihm verbunden ist der Stößel (Schubstange), der in den Sensor eintaucht. Funktionsbedingt zählen LVDT Wegaufnehmer zu den zuverlässigsten und robustesten Sensoren. Das verschleißfreie, berührungslose Messprinzip garantiert absolute Langlebigkeit. Hohe Schock- und Vibrationsbelastung wie beim Einsatz in dynamisch arbeitenden Hydraulikzylindern überstehen die Geräte schadlos. Im Sensorinneren des druckdichten Gehäuses arbeitet lediglich ein imprägniertes und vergossenes Spulensystem. Auf empfindliche elektronische Bauteile verzichtet eddylab bewusst im Sensor und verlagert diese extern in einen Schaltschrank oder in eine ins Anschlusskabel integrierte Elektronik.

Verschiedene Bauformen mit Schraub- und Steckflansch sowie Kabelausgangs- und Steckervarianten ermöglichen eine optimale Integration in den Zylinder. Gerade die Steckflansch-Lösung punktet mit einfachster Bearbeitung des Zylinderkopfes und unkomplizierter Sensormontage. Zusätzlich bietet eddylab den Service, Sonderbauformen hinsichtlich der Messlänge, der Flanschgestaltung, dem Druckbereich oder sonstigen Kundenbedürfnissen anzupassen.

Stranggussprofile werden im Stahlwerk mit Hilfe einer Kokille produziert. Dazu wird flüssiger Stahl in die Kokille gefüllt. Die Kokille selbst ist eine gekühlte Kupfer- oder Graphitform. Um ein Anhaften des zunächst flüssigen Stahles an der Kokille zu vermeiden, wird als Trennmittel ein Gießpulver verwendet. Die Kokille selbst wird durch Hydraulikzylinder in vertikal oszillierende Bewegungen von ca. 10 Hz mit einem Hub von wenigen Millimetern versetzt. Dadurch kann sich der Stahl in Längsrichtung bewegen und durch Abkühlung und Erstarrung des Stahles entstehen die sogenannten Brammen. Das fertige Stranggussprofil entsteht durch weitere Abkühlung und Formung mittels Rollen und anschließendem Sägen.

Stahlproduktion Kokillen-Strangguss

Um das Anlagengewicht von ca. 25 Tonnen in Oszillationsbewegung zu bekommen, sind enorme Kräfte notwendig, die durch gigantische Hydraulikzylinder generiert werden. Für eine Kontrolle der daraus entstehenden horizontalen Bewegung der Brammen ist eine Hubjustage notwendig. Ein im Hydraulikzylinder integrierter induktiver Sensor (LVDT) liefert Aufschluss über den exakten Hub und liefert die Führungsgrösse an die Maschinensteuerung zur Regelung des Oszillationshubes.

Problematisch sind dabei die extremen Umgebungsbedingungen mit extremer Hitze, Schock und Vibration. Eine im Sensor integrierte Elektronik würde den Bedingungen nicht standhalten. Die Lösung bietet eddylab mit der Externelektronik IMCA, die eine Distanz von über 100m Kabellänge zwischen Sensor und Elektronik erlaubt und somit in einem geschützten E-Raum im Stahlwerk nahe der Maschinensteuerung untergebracht werden kann.

Der Sensor ist ein druckdichter und temperaturbeständiger induktiver Wegaufnehmer (LVDT-Vollbrücke) der SM-HYD-Serie für Zylinderintegration.

Induktiver Wegaufnehmer in druckdichter Ausführung für Zylindereinbau

Induktiver Wegaufnehmer in druckdichter Ausführung für Zylindereinbau

Hygienische Sauberkeit bis hin zur Sterilität spielt bei der Herstellung und Abfüllung von Lebensmitteln mit Blick auf die Lebensmittelsicherheit eine entscheidende Rolle. Milchprodukte wie Joghurts, Puddings, kaffeehaltige Milchgetränke, aber auch pulverförmige Substanzen wie Milchpulver oder Mehl werden bevorzugt in den Hygienestandards „ultraclean“ und „aseptic“ (keimfrei) abgefüllt. Um dies zu erreichen, erfolgt eine regelmäßige Reinigung von Maschine und Verpackung mit Hilfe von Heißdampf und teilweisem Einsatz von aggressiven Chemikalien. So wird sichergestellt, dass keine Bakterien und Keime oder unerwünschte Lebensmittel (Kreuzkontaminationen) in das Produkt gelangen. Alle in der Maschine verbauten Geräte werden mit gereinigt, was deutlich erhöhte Produktanforderungen zur Folge hat.

Joghurtabfüllung vor Siegelung und Becher Dichtheitskontrolle

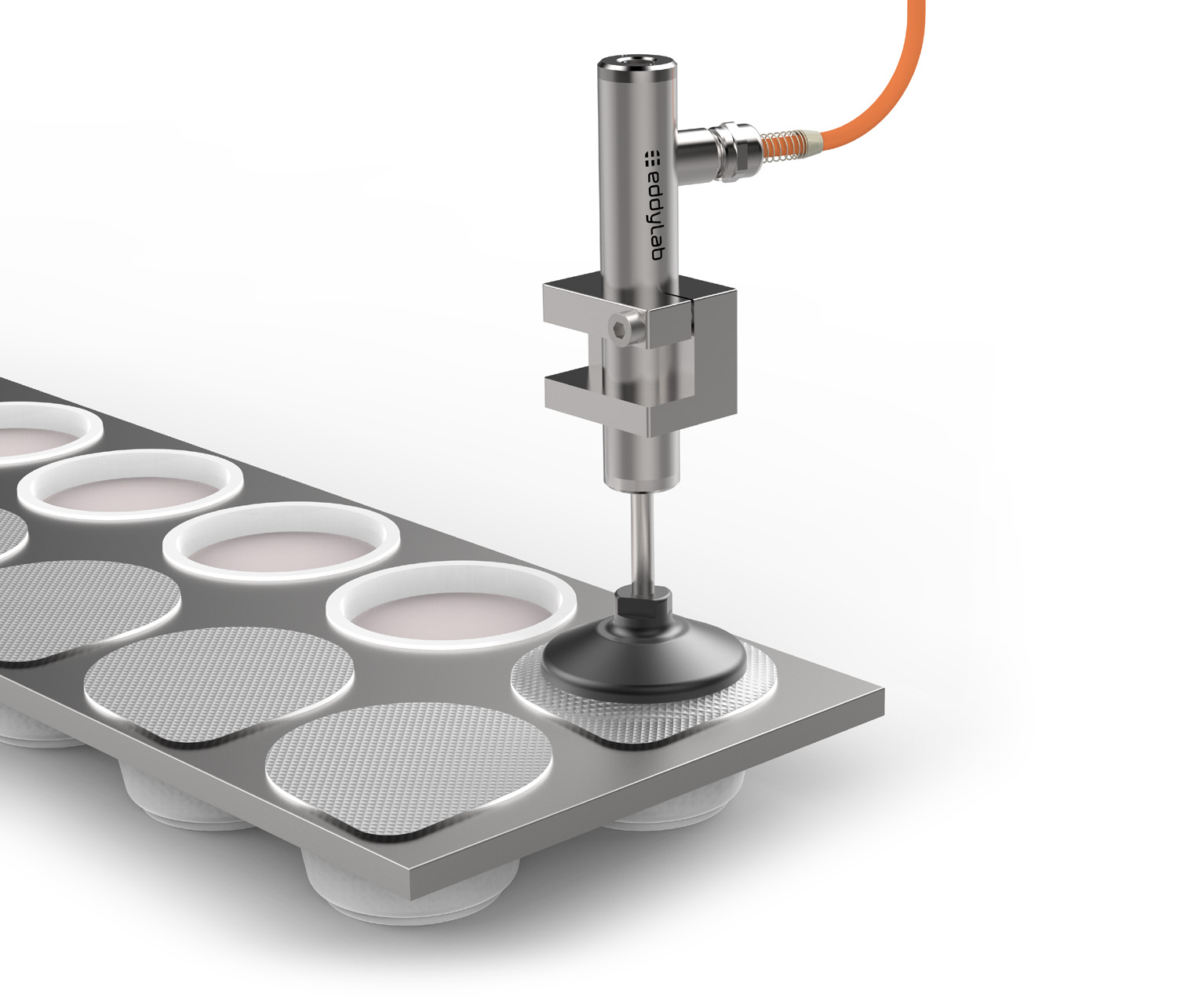

Joghurtbecher werden automatisch in einen „Werkstückträger“ eingelegt und per Förderkette durch die Maschine transportiert. Anschließend erfolgt die Sterilisierung des Bechers und das Abfüllen des Lebensmittels. An der Siegelstation wird durch Aufschweißen eines entkeimten Deckels aus Aluminiumfolie der Joghurtbecher verschlossen. Der Anlagenhersteller muss gewährleisten, dass dieser Arbeitsgang mit höchster

Zuverlässigkeit erfolgt, um die Quote an fehlerhaften Produkten im Handel und die damit einhergehende Gefahr eines Vertrauensverlustes des Kunden in das Produkt oder gar die Marke möglichst gering zu halten. Hierfür sorgt am Prozessende eine in-line Becherdichtheitskontrolle, in der jeder einzelne Joghurtbecher einer gesonderten Dichtigkeitsprüfung unterzogen wird.

Der Aluminiumdeckel des Joghurtbechers wird über eine bis zu 250 °C warme Heizplatte erhitzt. Diese ist direkt mit dem Stößel des induktiven Sensors verbunden. Durch die kurzzeitige Erwärmung der Luft im Becher dehnt sich diese aus und wölbt den Deckel nach oben. Diese Verformung bzw. das Anheben der Heizplatte erfassen die induktiven Sensoren von eddylab kontinuierlich, extrem präzise und zuverlässig und geben ihr Signal an die Maschinensteuerung weiter. Bei undichtem Deckel hingegen entweicht die erhitzte Luft aus dem Becher, der Deckel wölbt sich nicht und der Sensor erfasst keine Ausdehnung. Als Folge wird das fehlerhafte Produkt zuverlässig ausgeschleust.

Anhub der Heizplatte während Becher Dichtheitskontrolle

Die SLX-Serie ist speziell auf Anwendungen in der Lebensmittel-, Medizin- und Pharmaindustrie und maximale Robustheit hin optimiert.

Durch individuelle Sensorgeometrien und verschiedene Sensorausführungen lassen sich die Sensoren perfekt auf die jeweilige Applikation anpassen.

Induktiver Wegaufnehmer mit Heizplatte zur Becher Dichtheitskontrolle

Induktiver Wegaufnehmer mit Heizplatte zur Becher Dichtheitskontrolle

LOCA (loss of coolant accident) beschreibt einen Kühlmittelverluststörfall im Reaktor, der durch ein beschädigtes Rohrleitungssystem ausgelöst werden kann. Im "worst case" ist davon auszugehen, dass beide Rohrenden abgerissen sind und der zweifache Rohrquerschnitt als Austrittsfläche zur Verfügung steht. Dies ist wichtig für die Dimensionierung der Notkühlsysteme und Größe des Sicherheitsbehälters eines Reaktors. Redundante Systeme müssen zur Verfügung stehen und defekte Rohrleitungen müssen innerhalb kürzester Zeit durch Sicherheitsventile abgesperrt werden. Die auslösenden Ursachen können vielfältig sein wie z.B. Erdbeben, Flugzeugabsturz oder Tsunami.

Wasserschlag ist ein weiteres Phänomen, das in Heißdampfrohren entstehen kann, wenn ein Teil des Sattdampfes kondensiert und sich in der Rohrleitung aufgrund ungenügender Entwässerung sammelt, so dass plötzlich an bestimmten Stellen im Rohr der gesamte Querschnitt mit Wasser gefüllt ist. Diese Wassersäule wird durch den Dampfdruck beschleunigt und erzeugt einen Rückschlag ähnlich eines Kolbens in einem Zylinder. Folgen im Leitungsverlauf Rohrbiegungen, bieten diese einen besonders hohen Widerstand gegenüber der anströmenden Wassersäule und deren Massenträgheit. Der Druck im Rohrleitungsnetz steigt kurzzeitig um ein Vielfaches des maximalen Dampfdruckes an und kann den Sicherheitsfaktor der Rohrauslegung überschreiten und das Rohrleitungsnetz verformen oder bersten lassen.

Rohrleitung mit Steam Pipe Monitoring im Kraftwerk

In beiden Störfällen, LOCA (loss of coolant accident) und Wasserschlag, ist es wichtig, sicherheitsrelevante Anlagenteile wie Rohrleitungen für Kühlmittel und Heißdampf ständig zu überwachen und gegebenenfalls sofort durch Sicherheitsventile absperren zu können. Redundante Systeme übernehmen dann deren Funktion. Eine wirksame Sicherheitseinrichtung besteht aus dem Anbau von Wegaufnehmern nach dem Messprinzip einer induktiven Vollbrücke (LVDT) an das Rohrleitungssystem. Der induktive Wegsensor meldet die Position bzw. die Lage der Rohrleitung als Signal an die Leitstelle. Zusätzlich werden niederfrequente Schwingungen im Rohrleitungsnetz erfasst und zeigen eine drohende Havarie an. In der Leitstelle des Kraftwerkes werden so die Rohrpositionen vieler verschiedener Messstellen angezeigt. Überschreitet ein Wert das zuvor festgelegte Toleranzfeld hinsichtlich der maximal zulässigen Rohrverschiebung oder Rohrschwingungsamplitude, so wird Alarm ausgelöst und weitere Sicherheitsmaßnahmen eingeleitet.

Anbau induktiver Wegaufnehmer für Steam Pipe Monitoring

(Positionsmessung der Rohrleitung)

Die Messbereiche der induktiven Wegaufnehmer liegen in der Größenordnung zwischen 100 bis 200 mm (SM Serie) und 300 mm (SL Serie). Die Wegaufnehmer selbst müssen extreme Betriebsbedingungen schadlos überstehen wie z.B. die Maximaltemperatur von 180°C oder ein austretendes Dampf-Luft-Gemisch mit 100% RH (relative humidity) und kondensierter Feuchte von 0,5 kg pro m³ bei einer Temperatur von 125°C. Speziell für diesen Einsatzzweck von eddylab produzierte Sensoren bestehen aus einem zylindrischen Gehäuse und beweglichem Aktor (Stössel) für die Wegmessung. Das Gehäuse ist über ein Haltesystem an dem Fundament befestigt, während der bewegliche Aktor an das Rohrsystem angebaut ist. Verschiebt sich das Dampfrohr (steam pipe) mit dem Aktor in Relation zum Sensor, so verändert sich das Wegsignal. Mit der ständigen Überwachung des Signales in der Kraftwerksleitstelle ergibt sich das Steam Pipe Monitoring.

Das Sensorinnere besteht aus einem Spulensystem aus Primär- und Sekundärspulen und ist durch das Gehäuse mit Viton O-Ringen abgedichtet. Die Treiberelektronik IMCA versorgt die Primärspule des LVDT mit dem Trägerfrequenzsignal von 3 kHz und wertet die differentielle Sekundärspannung hinsichtlich Amplitude und Phase aus. Entscheidender Vorteil dieser Anordnung ist die Funktionalität mit großen Kabellängen zwischen Sensor und Treiberelektronik, so dass die Treiberelektronik bis zu 100 m entfernt in einem Sicherheitsbereich geschützt untergebracht werden kann, während der induktive Wegaufnehmer nahe am Einsatzort extremen Einsatzbedingungen problemlos widersteht.